【颁布单位】:国家机械工业局

【发 文 号】:JB 3643—2000

【颁布日期】:2000年4月24日

【实施日期】:2000年10月1日

【标 题】:JB 3643—2000小型弧焊变压器安全要求

前言

本标准是对JB 3643—92《小型弧焊变压器安全要求》进行的修订。

这次修订JB 3643—92,主要做了以下变动:

1 JB 3643—92既有安全指标,又有技术指标。修订后的标准为强制性标准,按照标准化法规定,只有安全指标和有关性能指标。

2 JB 3643—92对承受跌落的要求是推荐性的,事实上,小型弧焊变压器一般直接用手搬运,难免跌落,故修订后的标准,规定了电源承受跌落的要求。

3 对电气间隙和爬电距离、温升(温度)限值等表达方式及指标值作了变更。

4 对介电强度,按IEC 60974进行修改。

5 增加了电缆固定装置的具体要求,试验方法也作了改变,更便于操作。

6 对保护性导体接线端子、输出接线端、无意中的防触电保护、热保护装置等提出更具体的要求。

7 增加了相关安全要求的试验方法。

本标准自实施之日起,代替JB 3643—92。

本标准的附录A是标准的附录。

本标准由全国电焊机标准化技术委员会提出并归口。

本标准主要起草单位:唐山松下产业机器有限公司、上海通用电焊机股份有限公司、上海交通大学,南洋泰兴电焊机厂。

本标准参加单位:西安阿房宫机电设备厂。

本标准主要起草人:樊绰、陈永强、董安坤、周正。

本标准1984年首次发布,1992年修订

1 范围

本标准规定了可供焊工进行短时焊接的小型弧焊变压器结构的安全要求和相关的性能要求、试验方法及检验规则等。

本标准适用于一般使用条件下,供焊工进行药皮焊条短时手工电弧焊接的小型弧焊变压器(以下简称电源)。

对于某些特殊要求,可在本标准基础上,由用户和制造厂协商,或在专用技术条件或产品标准中予以规定。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2423.3—1993 电工电子产品基本环境试验规程 试验Ca:恒定湿热试验方法

GB/T 2900.22—1985 电工名词术语 电焊机

GB 4208—1993 外壳防护等级(IP代码)(eqv IEC 60529:1989)

GB/T 10249—1988 电焊机型号编制方法

GB 11021—1989 电气绝缘的耐热性评定和分级(eqv IEC 60085:1989)

GB/T 13306—1993 标牌

GB 15579—1995 弧焊设备安全要求 第1部分:焊接电源 (idt IEC 60974/1:1989)

GB 15579.11—1998 弧焊设备安全要求 第11部分:电焊钳(eqv IEC 60974/11:1992)

GB 15579.12—1998 弧焊设备安全要求 第12部分:焊接电缆耦合装置(eqv IEC 60974/12:1992)

GB/T 16935.1—1997 低压系统内设备的绝缘配合 第1部分:原理、要求和试验(idt IEC 60664—1:1992)

JB/T 5256—1991 电焊机检查及抽样方法

3 定义

本标准除使用下述定义外,所用其余名词术语均符合GB/T 2900.22和GB 15579的有关规定。

小型弧焊变压器:额定焊接电流不大于200A,额定负载持续率为20%的弧焊变压器。

4 电源的型式和基本参数

4.1 电源的产品型式

4.1.1 焊接电流的调节方式有变换抽头式、动铁式等。

4.1.2 电源的产品型号按GB/T 10249规定进行编制。

4.2 电源的基本参数

4.2.1 额定焊接电流等级:由企业标准规定。

4.2.2 额定负载持续率(%) 20。

4.2.3 工作周期(min) 10。

4.2.4 焊接电流调节范围:

a)电源的额定最大焊接电流应大于或等于额定焊接电流;

b)电源的最小焊接电流由企业标准规定。

4.2.5 型式试验的约定负载电压值

电源应能在整个调节范围内提供符合下述公式要求的约定负载电压下的约定焊接电流:

U2=18+0.04I2

式中:U2——负载电压,V;

I2——焊接电流,A。

5 使用条件

电源应在下述条件下正常工作:

5.1 环境条件

a)周围环境的空气温度

在焊接时 一10~+40℃

在贮运过程中一25~+55℃;

b)空气相对湿度

在40 ℃时 不大于50%

在20 ℃时 不大于90%;

c)周围空气中的灰尘、酸、腐蚀性气体或物质不超过正常含量,由于焊接过程而产生的这些物质除外;

d)海拔高度不超过1 000m。

5.2 供电电源

5.2.1 额定输入

a)电压:单相220V或380V;

b)频率:50Hz。

5.2.2 电网品质

a)电压波形为实际的正弦波;

b)电压波动不超过额定值的土10%;

c)频率允许偏差±0.5 Hz。

6 试验条件

在10~40 ℃的环境下,对新的干燥的和装配完整的电源进行试验,所用的测量装置不能够影响电源的正常通风,或者通过它传热或散热,通风情况与正常使用时相同。

测量仪表的准确度或精度要求:

a)电气测量仪表:0.5级;

b)温度计:±0.5 K。

7 要求和试验

7.1 绝缘

7.1.1 电气间隙和爬电距离

电源应能在3级或4级污染环境使用。

部件或组件如予以全封闭、包壳或者密封,允许采用2级污染的电气间隙和爬电距离。

对于基本绝缘和附加绝缘的最小电气间隙和爬电距离应符合表1规定。

表1

| 额定最大电压

V 有效值

|

电气间隙

mm

|

爬电距离 mm

|

接线端子的电气间隙和爬电距离

mm

|

||||||

| 3级污染

|

4级污染

|

||||||||

| 污染等级

|

材料类别

|

材料类别

|

|||||||

| 3

|

4

|

Ⅰ

|

Ⅱ

|

Ⅲa

|

Ⅰ

|

Ⅱ

|

Ⅲa

|

||

| 0~50

|

0.8

|

1.6

|

1.5

|

1.7

|

1.9

|

2.0

|

2.5

|

3.2

|

6.0

|

| 51~130

|

1.5

|

1.6

|

1.9

|

2.1

|

2.4

|

2.5

|

3.2

|

4.0

|

|

| 131~250

|

3.0

|

3.2

|

3.6

|

4.0

|

5.0

|

6.3

|

8.0

|

||

| 251~415

|

5.5

|

5.5

|

5.6

|

6.3

|

8.0

|

10.0

|

12.5

|

||

| 注:表中未列出的额定电压下的电气间隙和爬电距离见GB/T 16935.1。

|

|||||||||

表1中各行列出了额定最高电压下的爬电距离,如果在较低的额定电压下,允许采用插入法,电气间隙不能用插入法。

用过电压限制装置(如金属氧化物压敏电阻)保护的电源部件(如电子线路或元件)的电气间隙和爬电距离,可按剩余电压值(1类过电压保护,参见GB/T 16935.1)的规定。

表1数值也适用于电源内部的焊接回路以及与输入回路相隔离的(如变压器)控制回路。

如控制回路直接与输入回路相连接,则应采用输入电压值。

采用GB/T 16935.1表Ⅱ所列的耐冲击电压值,对电源进行介电强度试验。

7.1.2 绝缘电阻

绝缘电阻不应低于下列数值:

a)初级回路与机壳之间2.5 MΩ;

b)次级回路与机壳之间2.5 MΩ;

c)初、次级回路之间5 MΩ。

在室温下使用500V直流电压,测量稳定的绝缘电阻值,检查其合格与否。测量时应无干扰抑制或保护电容器。

在测量期间,固体电子元件及其保护装置可以短路。

7.1.3 介电强度

电源应能经受表2试验电压而无闪络或击穿现象发生。

对于那些按其有关标准规定低于本标准试验电压的元件,可以予以短路保护。

仅与输入回路相连或仅与输出回路相连的元件,在介电强度试验中可以断开或短路,但不能因该元件断开而隔断被试电路。

输入回路与输出回路之间的元件,或输入回路和焊接回路与外露导电部件之间的元件不能断开。

连接到保护性导体接线端的控制回路在试验过程中不能断开,应按外露导电部件进行试验。

输入回路或焊接回路与外露导电部件之间的干扰抑制或保护性电容器,如符合有关标准,则可以断开。

表2 V

| 试 验 电 压

|

||

| 初级回路与机壳之间

|

次级回路与机壳之间

|

初、次级回路之间

|

| 1875

|

1875

|

3750

|

用介电强度试验装置进行试验,检查其合格与否。

试验开始时施加的电压值应不超过规定值的一半,而后逐渐增加至满值,并持续60s(出厂试验时为5 s)。结束时迅速将电压降至满值的一半以下,才能切断电源。

在该项试验过程中,泄漏电流不应超过10mA。

7.2 湿热

电源应具有耐湿热性能,经过湿热试验后,各绕组能承受表2试验电压值的70%的介电强度试验,历时1 min,无闪络和击穿现象发生。

湿热试验的方法,按GB/T 2423.3的规定。试验周期为2d。

7.3 防触电保护

7.3.1 外壳防护等级

电源应具有外壳,除焊接输出端应按7.7.2规定予以防护外,电源的外壳防护等级最低应符合IP21S的要求,并按GB 4208规定的方法进行检查。

7.3.2 保护性导体的接线端子

电源应有可靠的保护性导体接线端,该接线端与电源有可能因故障而带电的外露金属部件之间的电阻不应超过0.1Ω。

保护性导体的接线端子应在输入接线端子附近。这个接线端不能用于其他目的,并应有图示符号“

通过目测和下述试验,检查其合格与否。

使用一台空载电压不超过12V的交流电源,从保护性导体接线端到每一个在故障情况下可能带电的外露带电部件之间连续通25 A的电流,从测量出的电压和电流值计算出电阻值。

7.3.3 输入与焊接回路的绝缘

输入回路与焊接回路在电气上应绝缘,不应在内部与电源的接地导线、外壳、机架或铁芯连接。

按照7.1.2、7.1.3试验,检验其合格与否。

7.3.4 内部导体的放置

内部导体放置和连接方式,要求即使在断线或松脱时也不会导致下述情况发生:

a)输入回路或其他任何回路与焊接回路之间的电气连接,使输出电压变成高于允许的空载电压;

b)焊接回路和保护性导体、外壳、机架或铁芯之间的电气连接。

在绝缘导线穿过金属部件的地方,应装有绝缘衬套,或开有倒角半径不小于1.5 mm的锥形孔。

裸导线应予固定,以保持相互之间以及与金属壳体、机架或铁芯之间的足够间隙。

通过目测和测量,检查其合格与否。

7.3.5 可动线圈和铁芯

电源采用可动线圈或可动铁芯来调节焊接电流时,其结构应保持上述电气间隙和爬电距离,并应考虑电气和机械应力作用。

在整个行程范围内,操作此机构200次(往返为两次),操作速率由制造厂规定。

通过目测检验其合格与否。

7.4 温度限值

7.4.1 绕组

不装热保护装置的电源绕组的允许温升应不超过表3规定。

7.4.2 外表面

外表面的温升不应超过下述值:

a)涂漆金属外壳35 K;

b)非金属外壳45 K;

表3

| 绝缘等级

|

温度限值

℃

|

电源绕组的允许温升(K)

|

|

| 温度计法

|

电阻法

|

||

| B

|

130

|

85

|

90

|

| F

|

155

|

105

|

115

|

| H

|

180

|

125

|

135

|

装有热保护装置的电源绕组的最高允许温度应不超过表4规定。

表4

| 绝缘等级

|

温度限值

℃

|

有热保护装置电源绕组的允许最高温度℃

|

|

| 温度计法

|

电阻法

|

||

| B

|

130

|

138

|

144

|

| F

|

155

|

162

|

174

|

| H

|

180

|

186

|

198

|

c)金属手把10K;

d)非金属手把30K。

发热试验按GB 15579的7.1a和7.1.1—7.2.4进行,检验其合格与否。

7.5 热保护

电源可装有热保护装置,以防止过热而烧损。

7.5.1 结构

热保护装置的结构应设计成在其未造成明显的机械破坏时,不会改变其温度整定值或改变其动作。

通过目测检验,检查其合格与否。

7.5.2 安装

热保护装置应永久地安装在电源内,其安装方法应保证可靠的热传递。

通过目测检验,检查其合格与否。

7.5.3 动作和复位。

装有热保护装置的电源,热保护装置的动作温度不应超过表4中温度计法所规定的最高温度。热保护装置复位后,应能使电源至少在规定的额定负载持续率下工作一周期,在此期间热保护装置不动作。

在加热期间,通过测量和操作,检验其合格与否。

7.5.4 动作能力

热保护装置应能在额定输入电流下连续动作200次而无故障。

用与热保护装置回路具有相同电气性能(特别是电流和阻抗)的一个电路适当过载,并连续通断上述要求次数,检查其合格与否。

7.5.5 指示装置

装有热保护装置的电源,应装有黄色信号灯,表示热保护装置是否动作。信号灯泡应能手工更换。

通过目测和更换灯泡,检查其合格与否。

7.5.6 其他

未装热保护装置的电源,必须有“注意负载持续率”的醒目标志。

通过目测,检查其合格与否。

7.6 供电电源的连接

7.6.1 电缆固定装置

用柔性输入电缆的电源应装有电缆固定装置,以使导线在接线板连接处不受张力和扭力的作用,并使导线的绝缘免受损害。

电缆固定装置应符合以下要求:

a)能固定表5规定截面的电缆;

表5

| 额定最大电流(按负载持续率折算)

A

|

导线截面范围

mm2

|

| 10

|

1.5~2.5

|

| 16

|

1.5~4.0

|

| 25

|

2.5~6.0

|

| 35

|

4.0~10

|

| 50

|

6.0~16

|

| 注:允许制造厂直接在电源上装配本表规定截面范围内的导线,在这样的情况下,对电缆固定装置、接线端,不再考核导线截面最大最小的情况。

|

|

b)电缆更换方便;

c)电缆固定简单;

d)如果紧固螺钉靠近或与外露导电部件接触,那么电缆就不能与电缆固定装置里导电的紧固螺钉相接触;

e)电缆不能用直接卡在它上面的金属螺钉来固定;

f)电缆固定装置至少有一个部件可靠地固定在电源上;

g)固定电缆固定装置的螺钉不能作固定其他部件之用;

h)固定装置应由绝缘材料制作,或有包覆绝缘,以使电缆在绝缘损坏后不致引起外露导电部件带电;

i)对于人口处是金属结构的电源,应装有足够机械强度的绝缘套,以防止电缆进入时摩擦损坏。

通过目测和下述试验,检查其合格与否。

用100N的力拉电缆50次,每次拉伸持续1 s,之后对电缆施加表6规定的扭矩,持续60s。

表6

| 导线标称截面积 mm2

|

扭 矩 N·m

|

| 1.5

|

0.25

|

| 2.5

|

0.375

|

| 4.0以上

|

0.5

|

通过试验后,电缆不应有损坏的痕迹,并无明显位移,在接线端子内的导线和接线端子本身,也不应有明显的位移。

注:用器具插座输入的电源,可以不装输入电缆固定装置。

7.6.2 接线端

接线端的规格应根据额定最大输入电流和相应的负载持续率来选定,并能连接表5规定截面的柔性电缆。

接线端的连接应使用螺钉或其他相当的装置。

接线端的螺钉或螺母不应作固定其他部件或连接其他导线之用。

接线端的结构应使导线或其接线片夹紧在金属垫圈之间,夹紧装置拧紧时,导线或接线片不会松动。

通过目测和临时装接规定的最小、最大截面的导线,并将夹紧装置拧紧和放松10次,检查其合格与否。

注:亦可用装在电源内部的接触器,开关等的接线端作为电源的接线端。

7.7 输出

7.7.1 空载电压

每一个额定输入电压下的各档的最高空载电压都不应超过交流113 V峰值和80V有效值。

电源如果在触电危险性较大的环境里使用,则其最高空载电压不超过交流68V峰值和48V有效值。

这样的电源用符号|S|标记。

通过测量检查其合格与否。

a)有效值;

b)峰值。

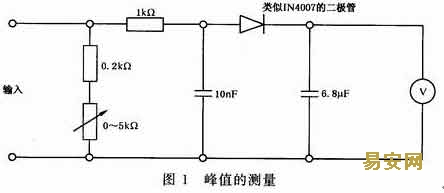

为了测得具有重复性的峰值,可忽略无危险的脉冲,采用如图1所示的线路。

电压表应指示平均值。选用表的量程尽量接近实际的空载电压。电压表的内阻最低1 MΩ。测量回路里的元件参数值的允差不超过土5%。

测量时,电位器应在0~5kΩ之间变化,以测得在0.2~5.2kΩ负载下的最高峰值电压。测量时用两种相反的连接方法重复该项试验。

7.7.2 无意中接触的防护

焊接电缆耦合装置应符合GB 15579.12要求。

焊接输出接线端,不管是否接有焊接电缆,都应予以防护,以防止人体或金属物的无意接触。

可采取如下防护措施之一:

a)插座的任何带电部分都应在进口孔道的里面;

b)装有带铰链的盖或防护挡板。

通过目测,检验其合格与否。

7.7.3 插座的安装

无盖插座安装时,插孔不应向上倾斜。

通过目测,检查其合格与否。

7.7.4 出线孔

在焊接电缆通过金属件的地方,应装有绝缘套或开有倒角半径不小于1.5mm的锥形孔。

通过目测,检查其合格与否。

7.7.5 电焊钳

如果与焊接电源一起提供电焊钳,则应符合GB 15579.11要求。

通过目测和检查合格证,判断其合格与否。

7.8 机械要求

电源的结构要求能经受在无增大触电危害或其他危害的正常使用条件所需要的强度和刚度,并保持必要的最小间隙。

按照7.8.1~7.8.3试验后,焊接电源符合本标准规定。允许结构件或外壳有些变形,但以不增大触电危险为条件。

7.8.1 耐冲击性

电源里的可能引起触电危险的部件(如外壳、手把等)在经受冲击机械强度试验后而无损坏。

使用附录A所示冲击试验器,对任何一个可能的薄弱点,垂直冲击其表面三次。

通过目测,检查其合格与否。

7.8.2 提升装置

电源应有一个或几个适合于提升的装置,提升装置能够经受自由下落冲击试验的机械应力而不损坏。

注:为了便于搬运,亦可以安装轮子。

通过目测和下述试验,检查其合格与否。

电源应装上各种可能要装备的附件。将电源用一条系在提升装置上的链条或钢索悬挂在一个刚性部件上,并置于自由下落位置。在将电源吊起呈悬挂状态,使全部下降力承载于提升装置之前,要调整好链条或钢索悬挂的部件,以提供150mm的自由下落。下落试验应做三次。

7.8.3 承受跌落

电源应能分别承受下述跌落试验的机械应力,而无损伤或损坏。

a)重量不超过25 kg的电源从250mm高度;

b)重量超过25 kg的电源从100 mm高度;

自由跌落到刚性面上三次,每次跌落撞到电源不同底边上。

通过目测,检查其合格与否。

7.8.4 倾斜稳定性

电源至少倾斜15°而不倾倒。

以电源正常焊接最不稳定的位置,放置成与水平成15°倾角的平面上。

观察其是否倾斜,判断其合格与否。

7.9 铭牌

每台电源都应牢固固定或印刷标记清晰且不能擦掉的铭牌。

通过目测,并用手拿浸过水的布擦15 s,再用浸过汽油的布擦15 s,检查其合格与否。

经过上述试验后,标记仍清晰可辨,且铭牌不易取掉,也无翘曲。

7.9.1 尺寸

铭牌尺寸应符合GB/T 13306有关规定。

7.9.2 内容

铭牌应标明如下内容:

a)制造厂名和商标(如有商标时);

b)电源符合标准的代号;

c)产品型号及名称;

d)出厂编号和制造年月;

e)外壳防护等级;

f)重量;

g)电流调节范围(包括对应的负载电压);

h)额定空载电压;

i)额定负载持续率;

j)额定输入电压;

k)额定输入电流;

l)绝缘等级。

7.9.3 铭牌数据允差

铭牌上的数据是根据型式试验结果得出的,其后接着生产制造的各台电源在性能上同这些数据有差异,允许有下述差异:

a)额定空载电压(U0),V,±5%,但不允许超过7.7.1规定值;

b)最大焊接电流(I2max),A,±10%;

c)最小焊接电流(I2min),A,不大于+10%;

d)最大约定负载电压(U2max),V,不小于一5%;

e)额定输入电流(I),A,不小于一10%。

7.9.4 其他指示标志

a)输入输出标志;

b)需改变接法时的各种接法标志;

c)输出电流调节指示标志;

d)其他警示标志。

各种标志均应清晰,且不易擦掉。

按7.9的方法,检查其合格与否。

7.10 使用说明书

每台电源应附有包含下述内容的说明书:

a)电源总的说明;

b)标记和图示符号说明;

c)有关电源正确操作使用(如冷却要求、安装、控制装置、指示器)的说明;

d)焊接能力,负载限制和有关热保护的说明;

e)所提供的防护等级限制使用说明(如防护等级IP21S的电源不宜在雨中使用);

{)特别防护措施的焊接环境(如触电危险性较大、易燃易爆、高处焊接等)使用注意事项;

g)电源维修须知。

阅读说明书,检查其合格与否。

8 检验规则

8.1 检验分类

8.1.1 型式检验

对同一台电源,进行全面的性能检验,以判明是否符合本标准要求。

凡属下列情况之一者,应进行型式检验:

a)试制的新产品;

b)产品在设计、工艺、使用材料有重大变更时;

c)不经常生产的产品,再次生产时;

d)产品出厂检验结果与以往的型式检验结果发生不允许的偏差时;

e)批量生产进行的定期检验,定期检验每两年进行一次。

8.1.2 出厂检验

每台产品制造后进行的检验,以判明是否符合出厂要求。

8.2 检验项目

任何检验均应首先用目测或手感的方法检验其外观及其装配质量,如外壳是否装配完整、有无表观缺陷、紧固件是否旋紧、调节装置、滚轮是否转动灵活、各种标志是否齐全、数据正确、牢固固定等。

8.2.1 出厂检验项目

按表7的项目和程序进行出厂检验。

表7

| 序号

|

检 验 项 目

|

符合标准条款

|

| 1

2 3 4 5

|

一般外观检验

额定空载电压 最大和最小焊接电流 绝缘电阻 介电强度

|

8.2

7.7.1 7.7.3 7.1.2 7.1.3

|

8.2.2 型式检验项目

按表8的项目和程序进行型式检验。

表8

| 序号

|

检 验 项 目

|

符合标准条款

|

| 1

2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

|

一般外观检验

绝缘电阻(初检) 耐冲击 提升装置 承受跌落 温度限值 热保护 外壳防护等级 绝缘电阻 介电强度 耐湿热 电气间隙和爬电距离 保护性导体接线端子 输入与焊接回路的绝缘 内部导体的放置 可动线圈和铁芯 电缆固定装置 接线端 额定空载电压 最大和最小焊接电流 无意中接触的保护 插座的安装 出线孔 电焊钳(如果配有的话) 倾斜稳定性 铭牌和标志 使用说明书 一般外观复检

|

8.2

7.1.2 7.8. 1 7.8.2 7.8.3 7.4 7.5 7.3.1 7.1.2 7.1.3 7.2 7.1.1 7.3.2 7.3.3 7.3.4 7. 3.5 7.6. 1 7.6.2 7.9.3a 4.2.4 7.9.3b 7.9.3c 7. 7.2 7.7.3 7.7.4 7.7.5 7.8.4 7.9 7.9.1~7.9.4 7.10 8.2

|

| 注

1 检验项目12~28可按任何常规顺序进行。 2 推荐对绝缘电阻先进行初步检验。以确定后面的检验能否进行。

|

||

8.3 抽样方法

定期检验的样本及抽样方法,应符合JB/T 5256有关规定。

附 录 A

(标准的附录)

冲击试验器

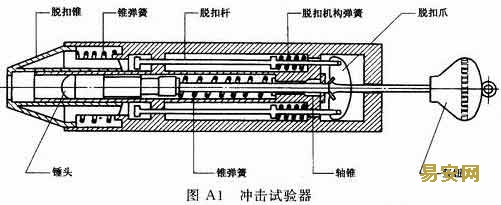

本试验器由三个主要部分组成:主体、冲击元件及带弹簧的释放锥体。

主体包括外壳、冲击元件的导向套、释放机构和固定在这些组件上的所有零件,其质量为1 250g。

冲击元件包括锤头、锤柄和击发捏手,这一部分的质量为250 g。锤头有一个聚酰胺制成的半径为10mm的半球面,其洛氏硬度为R100,锤头固定在锤柄上,装配时应做到当冲击元件即将被释放时,从锤头顶端到释放锥体的前端平面之间的距离应为20mm。释放锥体的质量为60R,当释放卡爪即将释放冲击元件时,锥体弹簧的力为20N。

当锤头弹簧的压缩量约为20mm时,其压缩量(mm)与弹簧张力(N)的乘积应等于1 000,通过这样的调整,冲击能量应为(0.5±0.05)N·m。释放机构的弹簧应调整到使其恰好产生一个足以使释放卡爪能保护吃啮合状态的压力。

向后拉击发捏手,直到释放卡爪与锤柄的槽啮合,该装置即处于准备击发状态。

把释放锥体对着试品表面上的试验点,沿垂直方向向试品压下去,由此便可实施冲击试验。

压力要缓慢地增加,使释放锥体向后移动直至与释放杆相遇,然后由释放杆策动释放机构,使锤头冲击试品。

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994