【颁布单位】:国家机械工业局

【发 文 号】:JB 9962—1999

【颁布日期】:1999—05—14

【实施日期】:2000—01—01

【标 题】:JB 9962—1999联合冲剪机安全技术条件

前 言

本标准是对ZB J62 022—89《联合冲剪机 安全技术条件》的修订。本标准与ZB J62 022—89的技术内容基本一致,仅按有关规定重新进行了编辑。

本标准自2000年1月1日起实施。

本标准自实施之日起代替ZB J62 022—89。

本标准的附录A、附录B都是提示的附录。

本标准由全国锻压机械标准化技术委员会提出并归口。

本标准负责起草单位:济南铸造锻压机械研究所。

本标准于1989年3月首次发布。

1 范围

本标准规定了联合冲剪机设计、制造所必须遵守的安全技术要求。

本标准适用于联合冲剪机(以下简称冲剪机)。联合剪切机也可参照使用。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 2893—1982 安全色

GB 2894一1996 安全标志

GB/T 3766—1983 液压系统 通用技术条件

GB 5083—1998 生产设备 安全卫生设计总则

GB/T 5226.1—1996 工业机械电气设备 第1部分:通用技术条件

GB 6527.2—1986 安全色 使用导则

GB 17120—1997 锻压机械 安全技术条件

JB/T 6102.1—1999 联合冲剪机 精度

3 一般安全要求

3.1 冲剪机的设计、制造必须符合GB 5083和GB 17120的规定。

3.2 冲剪机主要零件的强度、刚度和稳定性应保证满足使用要求,在使用寿命期内按规定使用时不应产生断裂和破碎。

3.3 冲剪机的任何零部件在运行时不应松动、脱落,所使用的紧固件应采取防松措施。

3.4 冲剪机各工位均应保证有充足的照度,一般应装备照明装置。

3.5 在不影响冲剪机功能的情况下,机身及其他外露零部件的设计不应有伤人的锐角、尖棱或突起等危险部位。

4 传动与控制系统的安全要求

4.1 传动系统

4.1.1 飞轮应转动平稳,其圆跳动量应符合JB/T 6102.1—1999中G6项的规定,其转动方向应有符合要求的标志。

4.1.2 对人员易触及的运动部件,如电动机带轮、带、传动轴、传动齿轮、飞轮等,均应装设安全防护装置。

4.1.3 液压系统的设计安全要求应符合GB/T 3766—1983中1.2的规定。

4.1.4 当液压系统突然失压或中断时,系统应有安全保护措施。

4.2 控制系统

4.2.1 离合器与制动器

4.2.1.1 冲剪机应具有单次行程和连续行程的功能。

4.2.1.2 离合器与制动器的要求应符合GB 17120—1997中第6章的规定。

4.2.2 操纵装置

4.2.2.1 不应采用机械式刚性脚踏杠杆操纵机构。

4.2.2.2 操纵装置必须安装正确、牢固。

4.2.2.3 脚踏开关应在其上部及两侧采用安全防护罩防护。

4.2.2.4 脚踏开关应灵活可靠,所用复位弹簧必须为压簧。

4.2.2.5 用手柄操纵时,应有防止手柄受到意外作用而使冲剪机产生误动作的装置。

4.2.2.6 工作规范的选择开关应带钥匙。当选择开关选定在连续行程规范时,在操纵控制方式上应有预动作,然后方可实现连续行程工作。

4.2.3 气动系统

4.2.3.1 当气压消失或供气中断时,应有安全保护措施。

4.2.3.2 气动系统应有防止外界杂质进入系统的装置。

4.2.3.3 气动元件及压力容器应符合有关标准的规定。

4.2.4 电气系统应符合GB/T 5226.1中有关安全的规定。

5 平衡装置的安全要求

5.1 冲剪机应有滑块及刀架平衡装置。

5.2 平衡装置应具备当连杆、活塞杆、弹簧等零件断裂、松脱、供气液中断、失压等不正常情况发生时在行程任意位置内能可靠平衡住,不使工作部件落下。

6 安全装置

6.1 对安全装置的要求

安全装置至少应符合下列条件之一:

a)在工作行程时,操作者身体任何一部分不可能进人工作危险区;

b)在工作行程时,操作者身体任何一部分进入工作危险区时,滑块及刀架应能立即停止工作。

6.2 安全装置的类型

安全装置可分为安全防护装置和安全控制装置。

安全防护装置是指本身直接参与对人身安全保护的装置。

安全控制装置是指本身不直接参与对人身安全保护,而是通过它发出信号,控制制动装置对工作部件制动,达到人身保护作用的装置。

6.2.1 安全防护装置主要有以下几种型式:

a)固定式:指用螺钉固定,并只有用工具才能拆卸的安全防护装置;

b)连锁式:只有在安全防护装置关闭后,工作部件才能工作,打开后即应停止工作;

c)可调式:适应工作需要,可调节开口尺寸的安全防护装置;

d)其他:一些具有特殊要求的安全防护装置。

6.2.2 安全控制装置主要分光线式与感应式两种类型。

6.3 安全装置的技术要求

6.3.1 安全防护装置的技术要求

6.3.1.1 能阻止手(手指)从装置的周围或穿过该装置而进人工作危险区。

6.3.1.2 装置不应与运动部件产生紧压、触碰等现象。

6.3.1.3 装置应有足够的强度与刚度。

6.3.1.4 装置不应妨碍观察、操作及维修。

6.3.1.5 装置的安装应正确、牢固,装置与送料台之间许可的安全开口与安全开口到工作危险区距离的关系应符合附录A(提示的附录)中表A1的规定。

6.3.1.6 采用网状结构的装置,必须使操作者不能通过网孔而进人工作危险区,网孔尺寸应小于16 mm ×16 mm。

6.3.1.7 采用栅栏结构的装置,必须使操作者不能通过栅栏而进入工作危险区,栅栏间距不应超过32 mm。

6.3.1.8 可调式护栏设计时应符合附录A中A2的规定。

6.3.2 安全控制装置应符合GB 17120—1997中第13章的规定。

7 工作危险区的安全保护

7.1 各工位至少应选用6.2.1、6.2.2中规定的安全装置的一种作安全保护。

7.2 工作危险区内工作部件应涂上警告颜色或标有警告标志,并应符合GB 2893、GB 2894和GB 6527.2的规定。

7.3 操作工位安全装置的设计

7.3.1 冲孔工位的安全装置应按6.1的要求设计,其型式可参照附录B(提示的附录)中Bl的规定。

7.3.2 型材剪切工位

7.3.2.? 进料边的型式可参照附录B中B2.1的规定。

7.3.2.2 下料边应装备可动盖板,其型式可参照附录B中B2.2的规定。

7.3.3 型材剪切工位

7.3.3.1 进料边可参照附录B中B3.1的规定。

7.3.3.2 剪板刀侧面可参照附录B中B3.2的规定。

7.3.3.3 下料边应装备可动盖板,其型式可参照附录B中B3.3的规定。

7.3.4 模剪工位应装备可调式安全防护装置,其型式可参照附录B中B4的规定。

附 录 A

(提示的附录)

安全开口与护栏尺寸

A1 安全防护装置下部安全开口与安全防护装置到工作危险区的距离关系应符合表A1的规定。

表A1 mm

|

开口到工作危险区距离

|

最 大 开 口

|

|

>13~40

|

6

|

|

>40~63

|

10

|

|

>63~90

|

13

|

|

>90~140

|

16

|

|

>140~160

|

20

|

|

>160~200

|

25

|

|

>200~320

|

32

|

|

>320~400

|

40

|

A2 可调式护栏的各尺寸关系见图A1、表A2。

表A2 mm

|

固定部分以下最大开口

A

|

到工作危险区的最小距离

B

|

固定部分最大开口

C

|

可动部分开口D

|

|

|

最小

|

最大

|

|||

|

20

|

120

|

16

|

6

|

20

|

|

25

|

140

|

20

|

6

|

25

|

|

32

|

150

|

25

|

6

|

32

|

|

40

|

170

|

32

|

6

|

40

|

|

50

|

200

|

32

|

6

|

50

|

附 录 B

(提示的附录)

各工位的安全装置

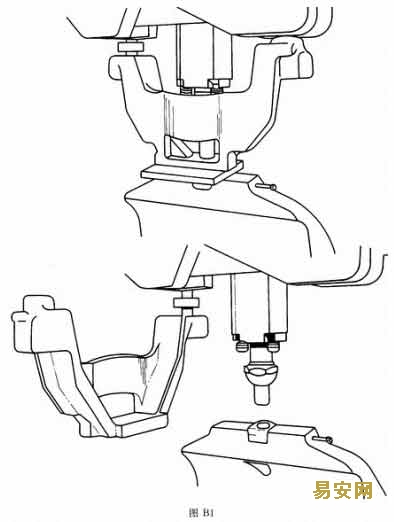

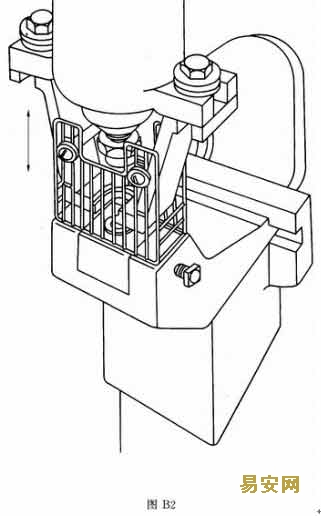

B1 冲孔工位

B1.1 可调退料器(见图B1)

B1.2 可调式安全防护装置(见图B2)

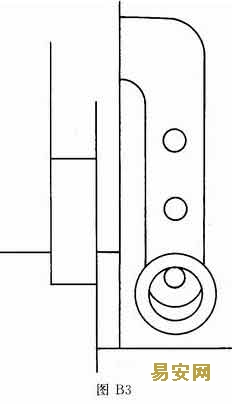

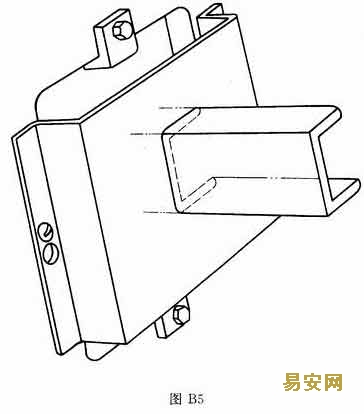

B2 型材剪切工位

B2.1 型材剪切工位进料边

B2.1.1 可调式护栏(见图B3)

B2.1.2 可调式压料装置(见图B4)

B2.1.3 安全防护罩(见图B5)

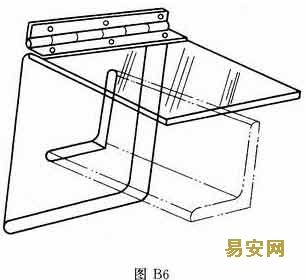

B2.2 型材剪切工位下料边

型材剪切工位下料边装置的可动盖板见图B6。

B3 平板剪切工位

B3.1 进料边

B3.1.1 挡板(见图B7)

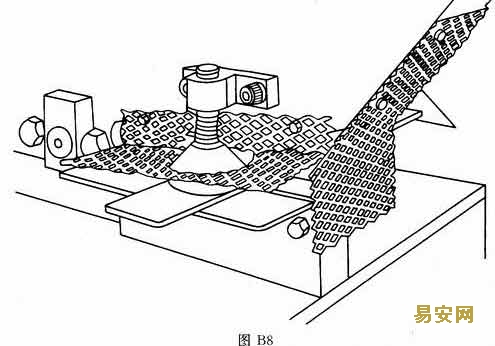

B3.1.2 金属网防护罩(见图B8)

B3.2 剪板刀侧面

B3.2.1 透明塑料防护罩(见图B7)

B3.2.2 金属网防护罩(见图B8)

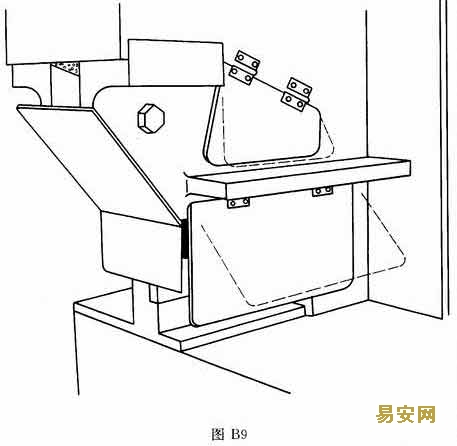

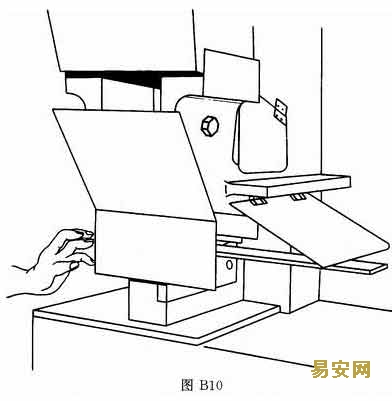

B3.3 下料边

下料边装备的可动盖板见图B9和图B10。

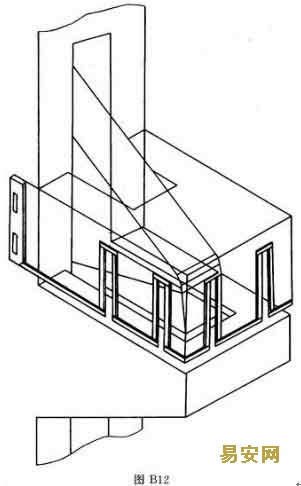

B4 模剪工位

B4.1 金属网防护罩(见图B11)

B4.2 透明塑料防护罩(见图B12)

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994