【颁布单位】:石油工业安全专业标准化技术委员会

【发 文 号】:SY/T6605-2004

【颁布日期】:2004-7-3

【实施日期】:2004-11-1

【标 题】:SY/T6605-2004石油钻、修井用吊具安全技术检验规范

前言

本标准由石油工业安全专业标准化技术委员会提出并归口。

本标准起草单位:中国石油化工集团公司胜利油田有限公司油气集输公司。

本标准主要起草人:周长江、高圣新、宋淑军、隋敬斌、李荣民、邸冬青。 1 范围

本标准规定了石油钻、修井用吊具的安全技术检验要求。

本标准适用于石油钻、修井用吊具。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5677 铸钢件射线照相及底片等级分类方法

GB/T5972 起重机械用钢丝绳检验和报废实用规范

GB/T7233 铸钢件超声波探伤及质量评级方法

GB/T9443 铸钢件渗透探伤及缺陷显示痕迹的评级方法

GB/T9444 铸钢件磁粉探伤及质量评级方法

GB/T15822 磁粉探伤方法

JB4730-94 压力容器无损检测

ZBJ04005 渗透探伤方法

3 术语和定义

下列术语和定义适用于本标准。

3.1

石油钻、修井用吊具 hoist specially used in petrolic drilling & well reconditioning industry

指石油钻井、修井机具中的钢丝绳、流动滑车、大钩、吊环、吊卡。

3.2

主承载体 primary load carrying component

指石油钻、修井用吊具中承受主载荷的构件。

4 质量要求

4.1 产品应符合现行国家标准、行业标准的安全技术要求。

4.2 主承载件应有可追溯性永久标记。

4.3 产品应具有合格证和使用说明书。

5 专业技术检验与资质要求

5.1 检验单位

检验单位应有完善的质量保证体系及满足质量管理要求的管理制度,应有与检验工作相适应的专业检验人员、检测仪器设备。

5.2 无损检测人员

无损检测人员应取得无损检测人员资格证书,签发报告者应具备Ⅱ级或Ⅲ级资格证书。

5.3 检验报告

经检验合格的石油钻、修井用吊具、检验单位应出具检验报告,在显著部位打上检验合格标记,主承载件应打上检验永久标记。检验报告、检验标记均应标明检验有效日期。检验报告必须有检验、审核、批准人员签字和检验机构专用章或公章。

5.4 检验周期

定期检验周期按表1要求,国家法规或标准有规定的,按国家法规或标准执行。

表1 石油钻、修井用吊具检验周期

5.5 检验条件

5.5 检验条件

遇到下列情况应进行检验:

a) 新吊具使用前;

b) 主承载件更换或修理后;

c) 承受过重大冲击载荷后;

d) 存在较严重的变形、锈蚀、磨损、裂纹等缺陷时。

6 钻井、修井用游动滑车、大钩检验

6.1 外观检查

6.1.1 游动滑车应具有防钢丝绳跳槽的装置且满足使用要求。

6.1.2 轴、销轴、螺纹连接部位应有可靠的防松动、脱落措施。

6.1.3 滑轮槽应光洁平滑,不应有损伤钢丝绳的缺陷。

6.1.4 大钩主副钩钩口闭锁装置完善,且安全可靠,启闭灵活。

6.1.5 钩体定位锁紧机构应灵活可靠,定位锁紧后,钩体方向保持不变。

6.1.6 缓冲装置完善有效,如有损坏应停止使用。

6.1.7 铸造滑轮槽底圆弧表面不允许有砂眼、气孔、夹砂等缺陷。

6.1.8 主承载件主要受力部位、挂合部位不得有裂纹和较严重的变形、磨损、锈蚀。

6.1.9 主承载件不应有生产用图纸注明以外的割焊迹痕及降低强度的修理改造缺陷。

6.1.10 滑轮槽底半径小于表2中最小许可槽底半径时,应停止使用。

表2 磨损滑轮的最小许可槽底半径

6.2 无损检测

6.2.1 主承载件(锻件)

6.2.1.1 内部按JB4730-94中8.2进行超声波检测,其质量应符合Ⅱ级规定。

6.2.1.2 表面检测按GB/T15822规定进行磁粉检测时,应符合下述规定:

a) 不应存在裂缝状缺陷;

b) 线状、圆状、连续状缺陷磁痕直径或长度不得大于8mm;

c) 分散状缺陷磁痕,在25cm2矩形内(矩形最大边长为15cm),长度超过1mm的缺陷长度总和不得大于16mm。

6.2.1.3 表面检测按ZBJ04005规定进行渗透检测时,应符合Ⅲ级的规定。

6.2.2 主承载件(铸件)

6.2.2.1 内部检测按GB/T7233进行超声波检测时,应符合Ⅱ级规定;按GB/T5677进行射线检测时,应符合Ⅲ级规定。

6.2.2.2 表面检测按GB/T9444进行磁粉检测,或按GB/T9443进行渗透检测,应符合Ⅱ级规定。

6.2.3 游动滑车主焊缝无损检测

6.2.3.1 按GB/T15822进行检测时,其质量应符合下述规定;

a) 不应存在裂缝状缺陷;

b) 线状、圆状、连续状缺陷磁痕直径或长度不得大于32mm;

c) 分散状缺陷磁痕,在25cm2矩形内(矩形最大边长为15cm),长度超过1mm的缺陷长度总和不得大于64mm。

6.2.3.2 按ZBJ04005进行检测时,应符合Ⅴ级规定。

6.3 出现下列情况之一应判废

6.3.1 主承载件和磨损或变形超过产品规定的允许值。

6.3.2 经无损检测发现内部存在超过6.2.1.1,6.2.2.1允许的缺陷时。

6.3.3 经无损检测发现表面存在超过6.2允许的缺陷,且清除缺陷的深度超过3mm或影响使用强度时。

6.3.4 存在降低强度、影响安全使用的其他缺陷时。

7 吊环

7.1 外观检验

7.1.1 吊环表面应无碰伤、刻痕。

7.1.2 同一副吊环长度差:当吊环长度或等于4m时,不应超过3mm;当吊环长度大于4m时,不应超过6.35mm。

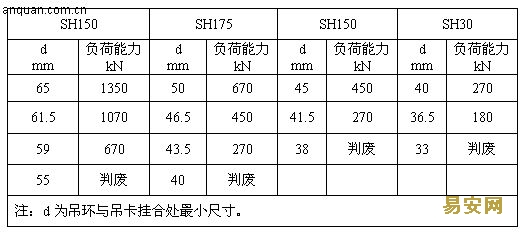

7.1.3 吊环的挂合部位尺寸应符合表3、表4的要求。

表3 SH型双臂吊环磨损降级、判废标准

表4 DH型单壁吊环磨损降级、判废标准

7.2 无损检测

7.2 无损检测

7.2.1 双臂吊环焊缝按JB4730-94中第9章检测,当量缺陷尺寸不大于ø2mm。

7.2.2 吊环主体内部检测,按JB4730-94中8.2进行超声波检验,应符合Ⅰ级规定。

7.2.3 吊环外表按GB/T15822检测,无线状磁痕。

7.3 出现下列情况之一应判废

7.3.1 当吊环挂合部位的磨损量超过表2或表3允许值时。

7.3.2 经无损检测发现存在缺陷超过7.2的允许值时。

8 吊卡

8.1 外观检验

8.1.1 开合应灵活,锁紧功能应可靠。

8.1.2 吊卡主体不应存在危及安全使用的变形、锈蚀、磨损、裂纹等缺陷。

8.2 无损检测

8.2.1 吊卡的主承载件为铸件时,内部检测按GB/T5677进行,应符合Ⅲ级规定。

8.2.2 吊卡表面按GB/T15822检测,无裂缝状磁痕。

8.3 出现下列情况之一应判废

8.3.1 当挂合部位的磨损、变形超过产品规定的允许值时。

8.3.2 经无损检测评定缺陷超过8.2的规定时。

9 钢丝绳检验

钢丝绳检验执行GB/T5972的要求。

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994